6ES7231-7PB22-0XA8参数规格

一、简介

全自动洗车机全名全电脑自动洗车机。全自动洗车机是一种通过电脑设制相关程序来实现自动清洗、打蜡、风干清洗轮辋等工作的机器。随着中国经济的飞速发展,汽车越来越多的进入了家庭,使得全自动洗车机现在越来越受到广大车主的青睐。全自动洗车机分为无接触式自动洗车机和毛刷式全自动洗车机。它的投资小。单纯洗车比人工洗车机速度快。且效率高,无接触。

二、工艺要求

一、按钮启动X1启动后顺序工作,Y1,Y2,Y7,0-60秒可调,Y4,Y6,Y16,Y17长通工作不停。

二、车头横刷感应器X0接通后,Y7常通。Y10可调0-30秒断后,Y11可调0-30秒断开Y7也断开。Y14归位工作的时候X0无效。

三、大梁感应接通自保持X2接通后,Y4,Y6,Y17,Y7长工作,第壹步Y0, Y2工作0--60秒可调停后,第贰步Y1 ,Y3工作0.1-60秒停后,第叁步Y0,Y3可调0-60秒后断开Y7,第四步Y5,Y7,Y1,Y2可调0-60秒,Y15可调0--80秒长通,接通Y5后断开Y4,Y5长工作。

四、车尾感应器接通X17后Y5,Y6,Y16,Y17,Y15长工作,步接通Y1,Y2,Y7可调0--80秒断开Y17。第二步Y7,Y0,Y2可调0--60秒断开后,第三步Y1,Y3,Y7时间0-60秒断开后,第四步Y0,Y3,Y7可调0-80秒后断开Y15,清水泵污水泵停止后,Y5,Y6转5秒后接通Y13可调0-20秒后,接长通Y14到后归零感应接通X4后全部停止。

五、在正常运行中接通X14后,上刷跳刷,X14接通跳刷多少次断开后同样跳刷多少次,第1步Y12,0-80秒可调,第2段Y12, 0-20秒,第3段Y12, 0-20秒,第4段Y12, 0-20秒后断开。第2步断开X14后,第1步Y16, 0-20秒可调,第2段Y16, 0-20秒,第3段Y16, 0-20秒,第4段Y16, 0-80秒后断开结束。间断时间为2秒。

六、故障显字,X5冲憧故障、X6风机故障、X7右大刷故障、X11左大刷故障、X10横刷故障、X12右小刷、X13左小刷。Y14暂停。

三、I/O分配表

X0

洗轮感应

Y0

右开

X1

启动信号

Y1

右合

X2

大梁感应

Y2

左合

X3

行程完成后启动归位风机

Y3

左开

X4

急停

Y4

大刷正转

X5

冲撞信号

Y5

大刷反转

X6

风机故障

Y6

小横刷

X7

右大刷故障

Y7

前进暂停

X10

左大刷故障

Y10

轮毂正

X11

横刷故障

Y11

轮毂反

X12

左小刷故障

Y12

断中感应

X13

右小刷故障

Y13

风机降

X14

暂停

Y14

归位

Y15

清水泵

Y16

小横刷放出

Y17

泡沫泵

四、机器特色

一、比人工洗车效率高,省人省时,清洁度也干净

五、方案

该控制系统采用维控人机界面LEVI-777A和LEVI-700LK,PLC主机采用LX3V-1412MR构成。

此方案是以是以时间延时来控制的,所有安全限位客户全部做在外部中继里。

六、程序简要介绍

HMI程序

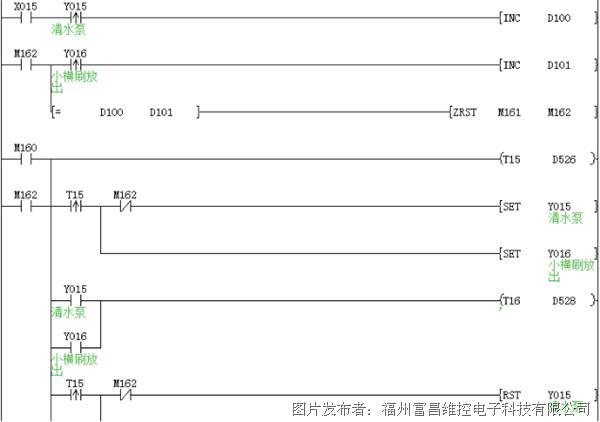

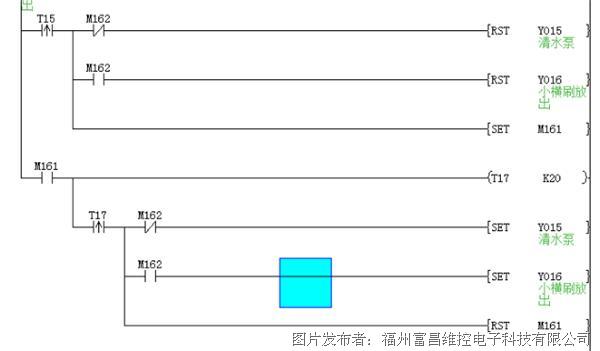

PLC部分程序:

上刷记忆

七、工程总结

1、所以动作都基于时间控制,客户安全限位未做进PLC,还是有一定的改进空间。

一、简介

全自动彩笔装配机是一种全自动组装水彩笔、水笔等各种类型笔的自动化设备,具有反向、笔嘴、米头、铜头、纤维头、大帽、小帽等全套装配工艺流程的功能。

二、工艺要求

各震动盘整理送配件,由主轴带动每个工位向前移动,通过主轴的编码器来定位各区间各装配工艺动作,并且有残次品检测,并对残次品自动排料的功能。

三、方案

该控制系统主要采用维控人机界面LEVI-700LK,PLC主机采用LX3V-2416MT4H构成。

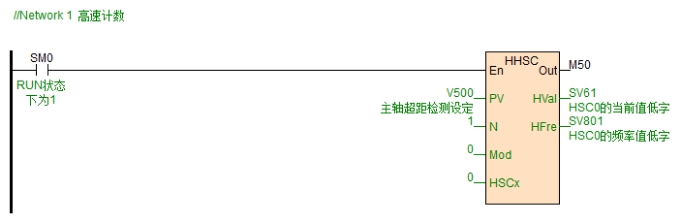

简要方案如下:PLC与变频器通讯,控制转速,利用主轴编码器作为角度工作区间定位,采用高速计数器C252(带Z相),以及凸轮指令来完成各动作分配。

四、程序简要介绍

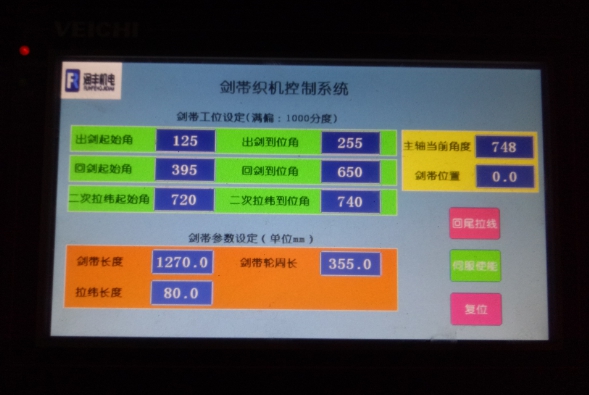

HMI程序:该画面主要系统的各工艺步骤的动作区间、设备的排料位置等重要参数。

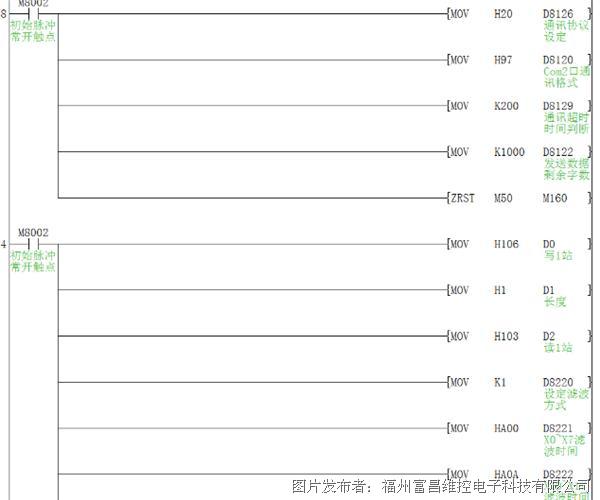

PLC部分程序:

变频器通讯及滤波设置程序

工作台凸轮程序

五、工程总结

1、该系统依靠编码器区间定位,主要依赖ABSD指令,该指令完成的操作是多区段比较,用于实现凸轮控制,比较用的表格、计数器等均按方式设置。

2、附加偏移计数,残次追踪程序,使得该系统的控制程序更加可靠。

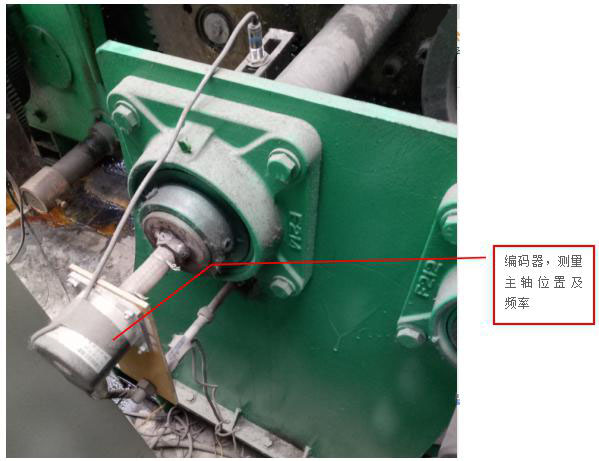

六、工程图片

丝网是我国传统的工业品,在科研、生产和生活等许多领域具有广泛的用途。有的用来做护拦网、钢板网、窗纱,也有的用来做公路护拦、化工过滤、安防等。不同用途的丝网其材质、目数、线径、长宽等均会有所不同。虽然丝网多种多样,但现如今市面上的丝网机大多一样,基本都是旧的纯机械连杆设备,此种设备不仅换网时调试麻烦,而且还比较容易出现剑带勾不住丝,弄破丝网等情况。针对此种情况,本次主要针对剑带部分进行改造,改造之后的机台换网时调试方便,自动化程度大大提高了,极大地减小了工作人员的工作量,提升了生产效率。

产品选型:

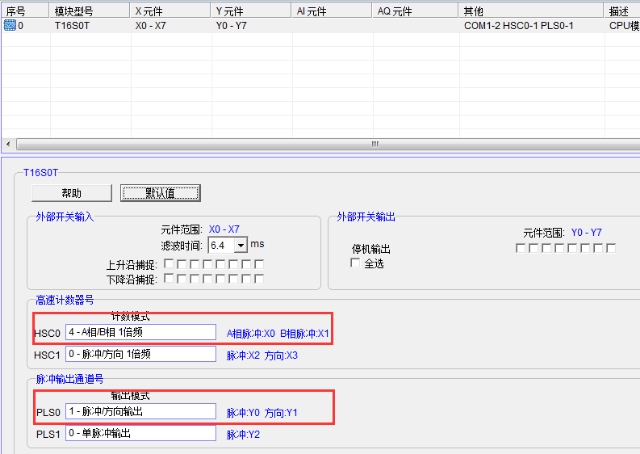

现场采用的是海为的T16S0T的主机、深圳伟创2.6KW的SD600系列的伺服电机。

海为T16S0T主机自带2路200K高速脉冲输入,2路200K高速脉冲输出,支持定位、相对定位、电气原点定义等,满足丝网机控制系统的需求。

深圳伟创的SD600交流伺服系统采用全数字电机控制算法,完全以软件方式实现了电流环、位置环、速度环的闭环伺服控制,具有良好的自适应能力,可应用于各种各样的使用场合,满足丝网机控制系统的要求。

图1 电控柜外部图

图2 电控柜内部图

工艺流程:

丝网机主要分成俩部分,一部分是主轴部分,另外一部分是从轴部分(剑带)。主轴部分通过一台工频的三相电机来带动,在电机正转的过程中,通过机械的连杆结构会实现机构来回往复运动,使上下二层丝线的间隙由小变大,再由大变小。现在改造的是从轴部分,通过编码器检测主轴的位置和速率,然后控制从轴使剑带在上下二层丝线由小变大再由大变小的过程中完成拉丝的动作。

图3 上下层丝线

图 4 从轴改造前后图片

图5 加装的编码器

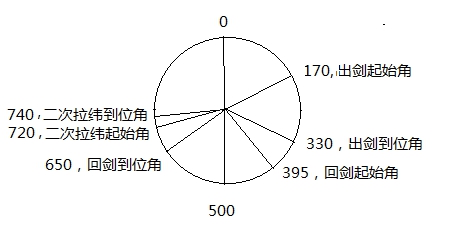

图6 主轴转一圈对应的角度

图7 触摸屏画面

这边将编码器转一圈设置为1000份,主轴处于不同的角度时,伺服电机带动剑带走到相应的位置,完成相应的动作。整体工作流程如上所述,改造的难点主要是如何保证在主轴转动到需要拉纬的位置(上下二层丝线间隙刚刚好,既不会勾住剑带,又能保证丝网的刚性),从轴及时的走到相应位置完成二次拉纬动作(丝线拉到脱离剑带的动作)。二次拉纬位置根据丝网尺寸的不同而有所不同,其位置的好坏直接影响整张丝网的质量,及其重要。

硬件配置及部分程序:

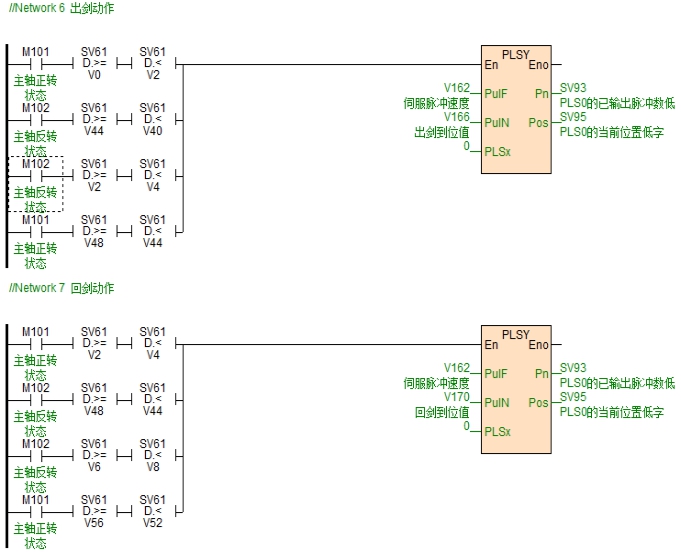

为了解决此次项目的难点,本次程序采用模拟机械连杆结构的方法来实现相应功能,使用A/B相1倍频的单段比较模式来检测主轴的频率及位置,检测到主轴位置后使用PLSY指令使从轴快速跟随到相应的指定位置。整体的控制要求PLC和伺服电机都有较快的响应速度,使用海为PLC和伟创的伺服电机机台正常运转,效果良好。

PLC硬件配置图:

图8 PLC硬件配置图

图9 高速计数部分程序

图10 出剑及回剑部分程序